| 製作の動機 | |

|

これまで買い換えるかどうしようかと悩んでいたわが家のオーディオ・スピーカー・システムをグレードアップすることにしました。 1970年代前半の筆者が学生だったころ、両親に買ってもらったコンポ・ステレオの、スピーカーの高音域の再生に今ひとつもの足りなさを感じ、リサイクルショップで中古の高級スピーカーを買ってみたり(不具合があって返品しました)、新しいものに買い換えようとオーディオ・ショップを巡ったりしましたが、「高音域を増強すればいい」ということで「スーパー・トゥイーター」を増設することにしました。 そもそも現在使っているスピーカー・システムで高音域にもの足りなさを感じるのは、性能データ上の再生周波数帯域囲が、人間の可聴域である20,000Hzまでしかないことに問題があるわけです。 「そこまで再生できれば十分だろう?」「それが普通では?」と思われるかもしれませんが、実際の楽器では、例えば「ラ」の音(440Hz)を出した場合、倍音成分、即ち、880Hz、1,760Hz、3,520Hz・・・も出ていて、耳は感覚として「聞こえていない」だけで、実際には「刺激」として受けているのです。 ですからコンサートなどで聞く音と、スピーカーで聞く音とで「聞こえかた」が違うのですね。 かといって、製品化されている市販の「スーパー・トゥイーター・システム(Super Tweeter System)」は、普通のスピーカー・システムと同じくらいの値段がしますので、パーツを寄せ集めて自作することにしました。 「フォステックス」というメーカーから手頃な値段のユニットが出ているのを知り、これにボックスを自作して組み立てようとしました。 |

|

|

|

|

| 事前の情報収集 | |

|

ユニットの機種が決まり、エンクロージャー(筐体=ボックスのこと)製作の参考にしようと、ネットでいろいろ調べてみましたが、何やら難しいことが。 「ハイパスフィルター」「コンデンサーをつないで」などなど。 若い頃、オーディオ機器のカタログを集めて、そこに記載されている用語などをよく調べていたので大体のことはわかっているつもりでしたが、どうやらユニットの大きさに見合ったエンクロージャーを単に作って、そこに収めればいい、というだけものではなく、エンクロージャーの内部で一種の「回路」を組まなければならないようです。 「スーパー・トゥイーター(Super Tweeter)」は人間の可聴域を超える高音を再生するものなのですが、既存のスピーカーと組み合わせる場合、どのあたりの周波数以上を再生する(High Pass)か、言い換えれば「スーパー・トゥイーター」で再生させる周波数帯域の下限を設定するのが「ハイパスフィルター」ということだそうです。 で、そのためにコンデンサーをつなぎ、そのコンデンサーの容量で下限周波数が決まるのだそうです。 では、そのコンデンサーの容量は??? いろいろ調べるとなんだか複雑な計算式があって、電気には昔から弱かった私にはチンプンカンプン。 ユニットメーカーのサイトにたどり着き、早見表や、簡易計算式を使って13,000Hz以上で再生させるために1.5μFの容量に決定。 ところが同じ容量のコンデンサーでも値段も種類もマチマチ。 自称「オーディオ・ファン」であって「オーディオ・マニア」ではない私としては高額なものを使っても良し悪しはわからないので、最低価格のものを選びました。 それだけでも使えるのですが、「好みの『聞こえ』」に調節できるよう、「アッテネーター」というボリュームのようなものを取り付けるとよいとのこと。 あとは、当然のことながらスピーカー・コードをつなぐための端子も。 書いたものを読むだけならあっという間ですが、ここまでに至るのに何日もかかりました。 ざっと見積もって2台分で1.5万円ほど。 これにエンクロージャーの材料が加わります。 わが家御用達の大手家電量販店のWeb通販で注文しました。 |

|

|

|

|

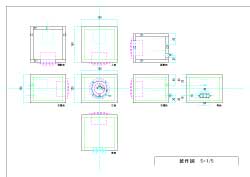

| エンクロージャーの設計 | |

|

ユニットとその関連パーツを発注後、コンデンサーの入荷に2-3週間ほどかかる、という連絡があり、商品が届くまでの間、エンクロージャー(「筐体」)の設計をすることにしました。 通常のウーファーだの、トゥイーターだのといった複数のユニットを組み合わせるスピーカー・システムを自作する場合、エンクロージャーの設計にはいろいろな要素が絡んでくるのですが、ネットで調べる限り、今回のような単一ユニットによるシステムではそのようなややこしい設計要素はなさそうです。 まず、エンクロージャーの材質はMDF (Medium Density Fiberboard=中密度繊維板)にしました。 仕上げは未定です。 メーカーサイトからダウンロードしたカタログなどに掲載されている製品図を見ながら、少々得意な(?)CAD

(Computer Aided Drawing=コンピュータ支援製図)ソフトを使ってあれこれ…。 実物を見なければ作図できないところもあり、詳細な部分は現物が届いてから修正をするということで…。 CADの良い所は設計図(正面図、側面図など)から「木取り」が作れることです。 つまり、大きな1枚の板から必要なサイズのパーツを無駄なく切り出すための割り付け図ですね。 400mm×600mm程度あれば2台分を作れそうです。 ホームセンターへ行ってこのくらいのサイズの MDF の価格を調べてみました。 450mm×600mm×15mmで900円ほどでした(まだ購入はしていません)。 問題は、トゥイーター・ユニットが通る直径6cmほどの丸い孔をどうやってくり抜くかです。 ホームセンターでお願いするか、「糸のこ」を使って根気よく自分でくり抜くか…。 これはユニット本体が届いて形状が確認できてから決めることにします。 |

|

|

|

|

| 部品到着 | |

|

商品が届くまでの期間を使ってエンクロージャーの設計図を作成しましたが、ウェブから入手したカタログなどでは分からないところは、やはり現物を見て判断するほかありません。 現実に、当初エンクロージャーの材料を、15mm厚の MDF で考えていましたが、ハンダ付けなどの結線作業のことを考慮すると12mm以下の厚みでないとうまく作業ができないようだということが分かりました。 エンクロージャーの背面に取り付ける予定の接続ターミナルは、外側から取り付けるか、内側から取り付けるかを検討しなければならないようです。 現物と照らし合わせながらエンクロージャーの設計図を変更しました。 昔の手書き図面だったら、描き直しになるところですが、CADのおかげで必要な部分だけの修正で済みました。 |

|

|

|

|

| 閑話休題 (Part 1)…コードの種類と音質の変化について | |

|

アンプとスピーカーをつなぐコードを換えると音が改善される、といわれています。 スピーカー・システムを購入したときに付いているコードは基本的に「オマケ」程度で、電気信号の伝送的には大したものではないとのこと。 音が改善されるとしてもコードの単価に比例するかというとそうでもないらしく、1m当たり数千円のコードに交換しても「大きな変化は感じられなかった」というようなこともウェブ上では報告されています。 半信半疑、仮に効果が無かったとしても損害を最小限にとどめようと、1m当たり500円程度のコードを購入してつなぎ換えてみました。 何しろ、音に関しては個人差が大きすぎてどのウェブ上の情報も正しくもあり、正しくないものでもあります。 購入したコードのメーカーの言い分としては、高い周波数の音の電気信号と低い周波数のそれとがコードの中を伝わるとき、そこに生じる電界とか磁場とかが影響して信号の伝わり方がどうの、こうの・・・。 言わんとすることは分からないでもない(たぶん、「ファラデーの法則」とか何かのこと(?)ですが、電気には弱い私には理解することができません。 実際につなぎ変えてみると、心なしか前よりも高音域の再生が改善されたような気がしないでもありません。 もしかしたら、「交換したのだから、良くなる筈だ」という先入観なのかもしれません。 きちんと比較したわけではないので正確な評価はできませんが、「そんな気がする」ならするでいいと思っています。 所詮私は「ファン」であり、「マニア」ではありませんから。 購入したスピーカー・コードから20cmほどを内部の結線用に転用しようと思っています。 でも、内部の結線用コードは、特にこだわる必要は無いのでは?というのが正直な感想です。 ところで、「ケーブル」と「コード」の違いをご存知ですか? 本稿では一応「コード」に統一しています。 詳しいことは電気系の人に訊いてみましょう。 |

|

|

|

|

| エンクロージャー部品の準備 | |

|

いよいよ本格的な製作に取り掛かりますが、もうひとつ障害があります。 それは、ユニットをはめ込むために直径63mmの丸い孔を開けることです。 孔の仕上がりは、ユニット本体の前面部分で隠れてしまうので、それほど高精度に、きれいに仕上げる必要もないのですが、かといっていわゆる「糸のこ」を使ってカットするには時間も、労力も、そして糸のこの「刃」の消耗費もかかりそうです。 「自由錐(じゆうすい)」といって、通称「サークル・カッター」と呼ばれる工具があります。 これは電気ドリルに取り付けて、ちょうどコンパスで円を描くようにしながら板に丸い孔を開ける工具なのですが、うまく行けば2個だけ、最悪でも4個の孔を開けたら今後使う予定もなく、そのためだけに3-4,000円も投資はできません。 MDF をカットしてくれた「某所」にお願いしようかと思っています。 |

|

|

|

|

| 開孔部分の墨付け | |

|

部品などが届くまでの間にエンクロージャーの「設計図」を作成しましたが、部品類が手元にも届いたので、現物と照らし合わせながら設計検証を行いました。 特に背面に取り付けるアッテネーターと接続ターミナルの部分です。 アッテネーターを取り付ける部分には、直径10mmの孔を開けなければなりませんが、手元にあるDIY用のドリル・ビットでは6mm径のものまでしかなく、工具の手配をしなければなりません。 次に接続ターミナル部分ですが、内側から取り付けると、アンプからのコードの接続がかなり困難になりそうなので、外側から取り付けることにしました。 しかし当初考えていた開口寸法よりももう一回り大きく開口しなければ、内部コードとの接合部分がエンクロージャーと干渉するようです。 エンクロージャー材の MDF の厚みが15mmから12mmにしてもまだ厚過ぎたようです。 工具については、最悪の場合エンクロージャー材をカットしてくれた「某所」から電動ドリルを拝借するか、材料を持ち込んで開孔してもらうかと考えましたが、行きつけのホームセンターで、10mm径のビットまで装着できる単品のチャックと10mm径のドリル・ビットを含むビット・セットを予想よりも安く入手できました。 「某所」で、通称「サークル・カッター」と呼ばれる「自由錐(じゆうすい)」という工具だけを拝借すれば、正面のユニット本体を取り付けるための開孔も自宅でできそうです。 材料の準備、設計の修正といった製作へのメドがこれで立ったため、エンクロージャー材に開孔位置やビス止め位置の印づけ(鉛筆を使いましたが「墨付け」といいます)を行いました。 各部の開孔が終わるまでに組立ての順序を十分に検討しなければなりません。 |

|

|

|

|

| 開孔加工 | |

|

ユニット本体を取り付けるための正面の開孔と背面に取り付けるアッテネーター、そして接続ターミナル部分の開孔をおこないました。

アッテネーターの「軸」を通す孔は、印をつけたセンター位置とドリルの先端とが一致するように気をつければよいだけだったので、それほどの「難工事」ではありませんでしたが、これも意外と時間がかかりました。 ここでは先日購入したチャックとドリル・ビットが活躍しました。 接続ターミナル取り付け部の四角い孔も、鑿(のみ)を使い慣れているので、これもたいした作業でもありませんでした(あまりきれいにはできませんでしたけれど…)。 組立て順序としては、アッテネーターを先に固定して位置を決めてしまった方がこの先の手順を考えながら作業を進められそうです。 接続ターミナルに内部コードとコンデンサーをハンダ付けしてから背面版に取り付けようと考えていますが、コードの種類の決定とコンデンサーの極性の有無の確認がまだできていません。 |

|

|

|

|

| 閑話休題 (Part 2)…スピーカー・システム本体を買い替え | |

|

現存のスピーカー・システムを活用してスーパー・トゥイーターを増設しようとしているにも関わらず、リサイクル・ショップで手頃なスピーカー・システムの中古品を物色し続けていたところ、筆者のニーズにピッタリのものを見つけてしまいました。 「石橋を叩いても渡らない」筆者は、何度もそのリサイクル・ショップへ足を運んで検討を重ね、遂に購入の決心を固めました。 「Y社」製の製品で、現存のスピーカー・システムよりも10年ほど後(1985年頃)の製品です。 この企業の、当時「せんもに」の愛称で人気が高かった製品の系列を踏んだものです。 値段は左右ペアで1万円を切っていました。 エンクロージャーもガッチリしていて、サイズは現存のものよりほんの少し大きいだけなのにもかかわらず、重量は2倍以上の16.5kg。 車に載せるのも、部屋へ運ぶのも苦労しました。 外装は当時流行の「ブラック」。 これで今回の製作品のカラーは「つや消しのブラック」決定です。 音質は、この製品自体がかなり優秀な製品なので、わざわざスーパー・トゥイーターを増設しなくても、製品型番に表されている通り「自然な音」で聞けるのですが、せっかくここまで来たのですから、スーパー・トゥイーターと組み合わせて高音域を少し「補強」することにします。 |

|

|

|

|

| 前面板、背面板の先行塗装 | |

|

前面と背面はどちらもスピーカーユニット、アッテネーターそしてスピーカー・コードの接続ターミナルと突起物が多く、組み立ててからの塗装は困難なので先行して塗装することにしました。 塗料はホームセンターで一缶200円足らずの一番安い「ツヤ消しブラック」のラッカースプレー塗料です。 背面は特に何もせずいきなり塗装しました。 すると、MDF 表面の微妙な「荒れ」がそのまま浮き出てしまいました。 前面は、相当使い込んだ180番のサンド・ペーパーをかけ、2度塗りをしました。

|

|

|

|

|

| 補強材の取り付け | |

|

ここで失敗談を…。 先行塗装をした正面板の保管養生が悪くて仕上げ面に傷をつけてしまい予備の材料を使わざるをえないことになってしまいました(予備材料を用意しておいてよかった!)。 まさに「備えよ、常に」です。

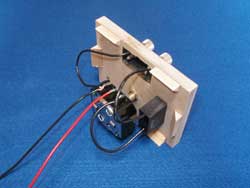

アッテネーターもそれほど困難なく取り付けることができました。 ナットで板を両側から挟んで締め付けて固定するようになっています。 ワッシャーのひとつは「内歯ワッシャー」と言ってスパイク状の突起が付いていて、締めれば母材に食い込んで滑らないようになっています。 ベニヤ合板も含めた通常の板材であれば、木の繊維の硬い所でこの「食い込み」が止まるのですが、材質が均一な MDF ではレンチにナットが掛からなくなるまでどこまでも埋まってしまいました。 掲載の写真は、エンクロージャー本体の材料を接着せずに置いただけです(写真の上方が底部になります)。 これらを接着する前に内部配線と動作チェックをしようと思っています。 |

|

|

|

|

| 内部配線の接続チェック | |

|

まず、内部配線用のコードですが、どういうコードが適切なのかわからずじまいで、結局、ホームセンターのカー用品コーナーで売っていた0.75sqのコードを使うことになりました。 スピーカー・ユニット・メーカーの純正品は1.25sqだそうで、売り場でも1.25sqにしようか迷いましたがアッテネーターや、接続ターミナル、ユニット本体の端子にあるコードを通す孔が、1.25sqのコードを通せるほど大きいとは思われなかったので0.75sqにしました。 アッテネーターのボリュームは「Max」にして、それをとりあえずミニコンポのスピーカー端子につないでみました。 配線が正しければ、普通のスピーカー・ユニットでならここで「ジャ、ジャーン」と鳴るのですが、何しろ人間の可聴域を超える高音を再生するスーパー・トゥイーターのこと、聞こえるかどうか心配でした。 |

|

|

|

|

| 内部配線の結線接合 | |

|

内部の配線方法が正しかったことが確認できたので、いよいよそれぞれの端子にコードをハンダ付けしました。 なにしろハンダ付けなんて「ン十年」ぶりなのでうまくいくかどうか心配でした。

新しいハンダごてに新しいハンダを使ったおかげでまあまあうまく行ったと思います。 |

|

|

|

|

| 上面板への側面、背面板の接着 | |

|

これまでのレポートで使った写真は、すべて上面と底面を逆さまにして作業を進めている状態を示しています。 これは材料自体や組み立ての誤差を目につきにくい底面に集めようという意図からです。 側面と背面を木工用のボンドで接着しました。 接着面をサンドペーパーで均したとはいえ少々隙間が生じてしまいます。 全体が組み上がった時点でこの隙間を埋めなければなりません。

|

|

|

|

|

| 前面板の接着 | |

|

前面板を接着しました。

塗装するときに塗料が内部まで入り込まないよう、新聞の折り込みチラシを切り取って裏側からマスキングテープでとめました。 塗装後、このカバーを破って取り除き、ユニットへ接続するコードを引き出し、ユニットにハンダ付けをしてユニットをボックスにビス止めをする、という計画です。 |

|

|

|

|

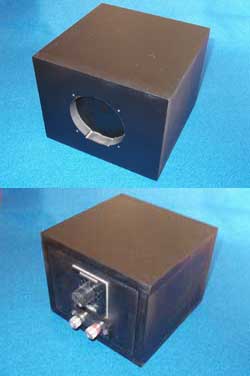

| 底面板の取り付け | |

|

底面板を接着しました。

写真は説明するまでもなく、上段が正面側、下段が背面側です。 これまで底面側からの写真ばかりでしたが、これでやっと上下正しい位置での写真になりました。 各面を接着する時に、面相互の直角や位置合わせに相当神経を使ったつもりですが、髪の毛1本にも満たない隙間や段差が生じてしまいました。 材料の切り出しなどは手作業ではなく機械を使ったにもかかわらずこれだけの誤差が生じてしまいました。 工業製品がどれほど精度が高く組み立てられているかを改めて知らされました。 この誤差は、木工用のパテを使って修正したいと思います。また、側面に現れている「木口(こぐち=ボードの切り口)」面を滑らかにする処理についても木工用パテで試してみたいと思います。 |

|

|

|

|

| 表面凹凸の処理 | |

|

エンクロージャーの組み立てが終わったところで接合面に生じたわずかな段差や隙間を木工用のパテで埋め、サンド・ペーパーをかけて表面を整えます。 掲載の写真は上面と右側面に木工用のパテをつけたところです(ちょっとコッテリつけ過ぎてしまいました)が、前面を除くパテ処理の必要な5面のうち、既に底面と左側面の2面はペーパーがけまで終わっています。

サンド・ペーパーをかけるときは、凹凸の無い面を持った小さな板や角材(「当て木」といいます)にサンド・ペーパーを巻きつけてかけると力が均一に分布し、片減りすることがありません。 この方法はサンド・ペーパーをかけるときの鉄則です。 今回は半分ほどの大きさに切った「かまぼこの板」を使いました。 広い面にサンド・ペーパーをかけられるとはいえ、1面に付き1時間弱かかったでしょうか? 吹き飛ばしたわけでもないのになぜか部屋中粉だらけ。 ゴシゴシこすっている間はまるで工芸職人気分にもなり、かけ終わった面を指でなぞると「んーん! スベスベ!(クレヨンしんちゃんの声で)」。 塗装の出来が楽しみになります。 完成までにはまだまだ道のりが遠いです。 |

|

|

|

|

| 塗装準備完了 | |

|

サンド・ペーパーでの調整がやっと終わりました。 このあと、プラモデルの塗装で使っているエアブラシでサンド・ペーパーがけをした時に出た「粉」を吹き飛ばし、固く絞った新しい雑巾で拭い取りました。 次はいよいよ塗装です。 その前に背面板とそこについているアッテネーターのつまみや接続ターミナルをマスキングする作業をしなければなりません。 塗装も順調に行って1日に1面ずつくらいになるでしょうから、塗装の完了は10日から2週間くらい先になる見込みです。 |

|

|

|

|

| 表面塗装 | |

|

およそ2日に1面ずつ、新聞の折り込みチラシを使ってマスキングしながら塗装をするという作業が続きました。 途中、泊りがけの出張があったり、残業があったりして作業を中断せざるを得ない状況が幾度かありましたが、やっとその作業が終わりました。

プラモデルの塗装と同じく、一度下地を作ってから塗装すればよかったと思います。 ということで、仕上がりには少々不満が残ります。 でも、自分で作って自分で使うのだから「これでよし!」としましょう。 |

|

|

|

|

| ユニット本体の取り付け | |

|

最後に残った、筐体内部への塗料の回り込みを防ぐために内側から施したマスキングを取り除き、コードを引き出してユニットの端子へハンダ付けをしました。

|

|

|

|

|

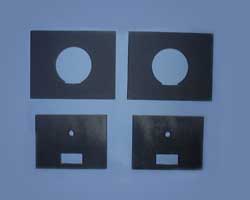

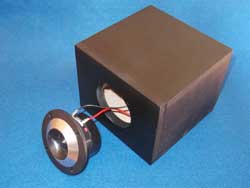

| 完成 | |

|

ユニットを付属のビスでエンクロージャーへ固定して「完成」です。 \(^o^)/

セッティングの前にテスト用のCDを作ります。 「テスト用」といっても測定器などがあるわけでもないのでそんな大げさなものではなく、普通の音楽CDから一旦モノラルでMP3に変換し、CD-Rへもう一度オーディオCDとして焼き直したものです。 モノラルにする理由は、接続前後の比較と出力バランス調整のためです。 |

|

|

|

|

| セッティング | |

|

いよいよセッティングです。

次に両方とも「Max」にして、「聞こえ方」の調整です。 さすがに「Max」のままだと、いかにも「トゥイータが鳴っているぞ!」という感じに聞こえます。 アッテネータを1目盛りずつ下げて調整をしていくと、だいたい四分の三くらいまでに下げた(=「Min」よりも四分の一くらい上げた)あたりで、さらに買い換えたスピーカー・システム本体に付属しているトゥイーターのアッテネータをひと目盛りほど下げた状態がちょうどいいようです(どちらもアッテネータ付でよかった)。 最後に普通のCDを再生して確認します。 一番気がかりだった弦楽器、特にバイオリン・セクションの音は、25年ほど前に私の「聴感の基準」となったコンサートホールでの音、つまり「乾いた音」で再現されたようです。 ストリングス・セクションのほか、金管楽器やトライアングルなどの金属打楽器から発せられる音も鮮明になりました。 もちろん演奏家や録音年代などによって「聞こえ方」はみな違いますが、以前のような物足りなさはかなり解消されました。 ここから先は「個人の印象」として読み流してください。 ツィータの増設によって「音の輪郭」あるいは「音の解像度」がはっきりしたようです。 目を閉じて聴いてみると、「音の定位」、つまり「どこでどんな楽器が鳴っているか」ということも以前に比べて明確になったようです。 |

|

|

|

|

| まとめ | |

|

これまでの記事を読んで「我も」と思っている人が、もしかしたらいらっしゃるかもしれませんので、そういう方への「注意事項」を含めた「まとめ」を書きたいと思います。 私のように肉体年齢が50歳を過ぎて聴感も衰え、わずかながらも「耳鳴り」まで併発してしているような人間の聞こえ方と、健康で若い人の聞こえ方とは違うと思います。 「25年程前にコンサートホールで聴いた音に近くなった」とはいえ、もしも、その25年前の私自身が「この音」を聴いたら「違う!」と感じるかもしれません。 かなりの間、「生演奏」を聴く機会から遠ざかっているので今ではコンサートホールでの聞こえ方も変わっているかもしれません。 また、その「生演奏」をどのような状況で聴いたかという経験によって、オーディオ機器から再生される音との比較の仕方も変わるでしょう。 よく「『○○』ジャンルの音楽を聴くにはどんなスピーカーが良いか?」と尋ねる方もいらっしゃいます。 そして「『□□』のスピーカーが良い」などという回答がなされます。 その結果「みんながそういうのだから、この『□□』のスピーカーは『○○』ジャンルの音楽を聴くには最適に違いない」という先入観的なものは持ってはいけません。 あくまでもそれは選択肢の一つであって最終的には自分の耳で聞いたもので判断するべきでしょう。 「スピーカーを買い換える」と考えていた当時(2007年夏)は「ぜひ『J社』製品を」などと思っていましたが、実際にオーディオ・ショップの店頭で比較試聴をした結果、「J社」製品はどの機種も私にとっては「ペケ」でした。 現時点での私は、自作したツィータを自分のオーディオ・システムに増設したことで「音」を楽しんでいます。 これまでネット上でかなりの情報を収集しました。 「オーディオ・マニア」といわれる人の中には、「この人は『音』を楽しんでいるのか、『音楽』を楽しんでいるのか」疑問を抱かざるを得ない人が見受けられます。 「『音』を楽しんでいる」人を否定することはしません。 それも趣味のひとつなのですから。 でも、「『音』を楽しむ」のか「『音楽』を楽しむ」のかは明確にするべきでしょう。 「『音楽』を楽しむ」のであれば、オーディオ・システムは、ある程度自分の好みの音に聞こえればそれで「よし」としても十分なのではないでしょうか? 機械的、電気的に再生された音と「生(なま)」の音とは、決して一致するはずがありません。 私も、もうしばらく自分が作り上げた「音」を楽しんでから、再び「音楽」を楽しむことにします。 |

|

|

|

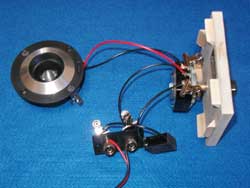

Web通販で注文した商品が届きました。 掲載の写真は1台分です。 左からユニット本体、アッテネーター、右上がコンデンサー、右下がスピーカー・コードの接続ターミナルです。

Web通販で注文した商品が届きました。 掲載の写真は1台分です。 左からユニット本体、アッテネーター、右上がコンデンサー、右下がスピーカー・コードの接続ターミナルです。

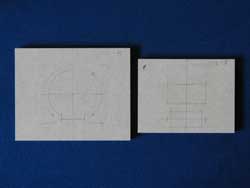

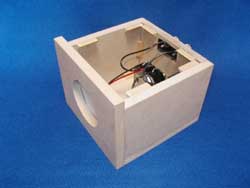

エンクロージャー(=筐体(きょうたい))の主材料である

MDF がやっと入手できました。 某所の取り計らいで設計図どおりの寸法に切断していただきました。 大きめの

MDF 板を購入したので、製作に失敗した時のために2セット分の材料を取りました。

エンクロージャー(=筐体(きょうたい))の主材料である

MDF がやっと入手できました。 某所の取り計らいで設計図どおりの寸法に切断していただきました。 大きめの

MDF 板を購入したので、製作に失敗した時のために2セット分の材料を取りました。

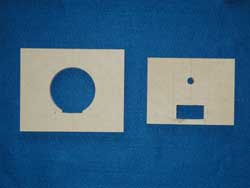

正面の開孔は、「某所」で、通称「サークル・カッター」と呼ばれる「自由錐(じゆうすい)」という工具を拝借することができ、それを使って開孔しました。 自宅にある

DIY 用のドリルではパワーが足りず、開孔するのにかなり時間がかかりました。

正面の開孔は、「某所」で、通称「サークル・カッター」と呼ばれる「自由錐(じゆうすい)」という工具を拝借することができ、それを使って開孔しました。 自宅にある

DIY 用のドリルではパワーが足りず、開孔するのにかなり時間がかかりました。

実は前面板のひとつで、ユニットをビス固定するための下穴を間違って開けてしまいました。 余計なマークは消しておいた方が良かったですね。 一応、爪楊枝をねじ込んで穴をふさぎ、切り口をサンド・ペーパーで整えたので、そこと表面を合わせるためでもあります。 場合によっては予備の材料を使うことになるかもしれません。 ま、何とか目立たずに済んだようです。

実は前面板のひとつで、ユニットをビス固定するための下穴を間違って開けてしまいました。 余計なマークは消しておいた方が良かったですね。 一応、爪楊枝をねじ込んで穴をふさぎ、切り口をサンド・ペーパーで整えたので、そこと表面を合わせるためでもあります。 場合によっては予備の材料を使うことになるかもしれません。 ま、何とか目立たずに済んだようです。

補強材は、断面が二等辺三角形をした模型・工作用材をホームセンターで購入し、長さ約3cmずつに切り出しました。 こんな小さな(15cm立方ほど)ボックスに補強材を入れたところでどれほどの効果があるか分かりませんが、「気は心」です。

補強材は、断面が二等辺三角形をした模型・工作用材をホームセンターで購入し、長さ約3cmずつに切り出しました。 こんな小さな(15cm立方ほど)ボックスに補強材を入れたところでどれほどの効果があるか分かりませんが、「気は心」です。

ターミナル部分は、ボックスの孔から通し、ターミナルにハンダ付け後、ターミナルのパーツを取り付けます。 コンデンサーがボックス内でコロコロしてしまうので、背面板の裏に両面テープで固定しました。スピーカー・ユニット本体への接続は、ボックス全体の塗装が終わってからにするつもりなので、コードを引き出したままにしてあります。

ターミナル部分は、ボックスの孔から通し、ターミナルにハンダ付け後、ターミナルのパーツを取り付けます。 コンデンサーがボックス内でコロコロしてしまうので、背面板の裏に両面テープで固定しました。スピーカー・ユニット本体への接続は、ボックス全体の塗装が終わってからにするつもりなので、コードを引き出したままにしてあります。

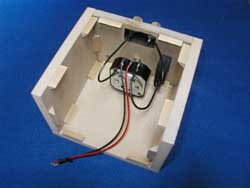

ユニットにつなぐコードは、引き出しやすくするために軽くまとめました。

ユニットにつなぐコードは、引き出しやすくするために軽くまとめました。 ご覧のように、一旦先行塗装をした前面板ですが、保管方法が悪くて傷をつけてしまい、予備の材料を使って作り直したので未塗装となっています。

ご覧のように、一旦先行塗装をした前面板ですが、保管方法が悪くて傷をつけてしまい、予備の材料を使って作り直したので未塗装となっています。

アッテネーターを取り付けた時からすべての面を接着するか、底面あるいは背面をビス止めにしてメンテナンスのために取り外せるようにするか迷いました(我ながらよく「迷い」ますね)が、結局すべて接着することにして最後に底板を接着してエンクロージャーの組み立てが完了しました。

アッテネーターを取り付けた時からすべての面を接着するか、底面あるいは背面をビス止めにしてメンテナンスのために取り外せるようにするか迷いました(我ながらよく「迷い」ますね)が、結局すべて接着することにして最後に底板を接着してエンクロージャーの組み立てが完了しました。

パテの説明書きによると、パテを塗布後24時間以上置いてからペーパーがけをするようにとのことで、最初は#60のペーパーで余分なパテとおよその平滑さを出し、次に#100のペーパーで仕上げていきます。 もちろん、平滑さのバランスをとるためにパテを埋めていないほかの部分にもペーパーをかけます。

パテの説明書きによると、パテを塗布後24時間以上置いてからペーパーがけをするようにとのことで、最初は#60のペーパーで余分なパテとおよその平滑さを出し、次に#100のペーパーで仕上げていきます。 もちろん、平滑さのバランスをとるためにパテを埋めていないほかの部分にもペーパーをかけます。

1面に付き1時間程度。 それが5面あってペアですからトータルで10時間ぐらいかかったことになります。 中には「ズレ」が思ったよりも大きくて均一にするのにかなり苦労した面もありました。 このサンド・ペーパーがけの作業によって設計寸法どおりにはならなくなってしまっています(精密に測定したわけではありませんが・・・)。 工業製品だったら「不合格」ですね。

1面に付き1時間程度。 それが5面あってペアですからトータルで10時間ぐらいかかったことになります。 中には「ズレ」が思ったよりも大きくて均一にするのにかなり苦労した面もありました。 このサンド・ペーパーがけの作業によって設計寸法どおりにはならなくなってしまっています(精密に測定したわけではありませんが・・・)。 工業製品だったら「不合格」ですね。

塗装し終わった面をそのたびにチェックしましたが、

塗装し終わった面をそのたびにチェックしましたが、 もうあと一息です。

もうあと一息です。 リビングルームにあるミニコンポにつないでちゃんと音が出るかどうか最終のチェックをしました。 あの「蚊の鳴くような」音で二つともちゃんと鳴ってくれました。

リビングルームにあるミニコンポにつないでちゃんと音が出るかどうか最終のチェックをしました。 あの「蚊の鳴くような」音で二つともちゃんと鳴ってくれました。

もうずいぶん前にアンプにつないでおいたコードを接続して、まずアッテネータ(いわゆるボリューム)を、一方のチャンネルは「Max」に、もう一方のチャンネルは「Min」にして、テスト用の自作モノラルCDを再生しました。 これは「使用前、使用後」の単純な比較です。 「Max」側は、いわゆる「シャカ、シャカ」音が聞こえるようになり、高音域が増強されたことを示しています。

もうずいぶん前にアンプにつないでおいたコードを接続して、まずアッテネータ(いわゆるボリューム)を、一方のチャンネルは「Max」に、もう一方のチャンネルは「Min」にして、テスト用の自作モノラルCDを再生しました。 これは「使用前、使用後」の単純な比較です。 「Max」側は、いわゆる「シャカ、シャカ」音が聞こえるようになり、高音域が増強されたことを示しています。